- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Технологія штампування

2024-05-16

Обробка металевого листа в необхідну форму є процесом холодного формування. Стандартна технологія холодного формування - це обробка листового металу, включаючи штампування, кування, екструзію, прокатку та волочіння. Штампування є найпопулярнішою технологією холодного формування в обробці листового металу, яка використовується в багатьох галузях промисловості, включаючи автомобільну, електронні комунікації, аерокосмічну, будівельну фурнітуру тощо.

Що таке штампування по металу?

Штампування — це метод виробництва, який використовує тиск штампової машини для перетворення металевих рулонів або пластин у необхідну геометричну форму на формі спеціальної форми. Використовуючи процес штампування, можна максимально підвищити ефективність виробництва та виготовити точні металеві штамповані деталі. Завдяки оптимізації процесів, систем та інструментів штампування стає більш промисловим.

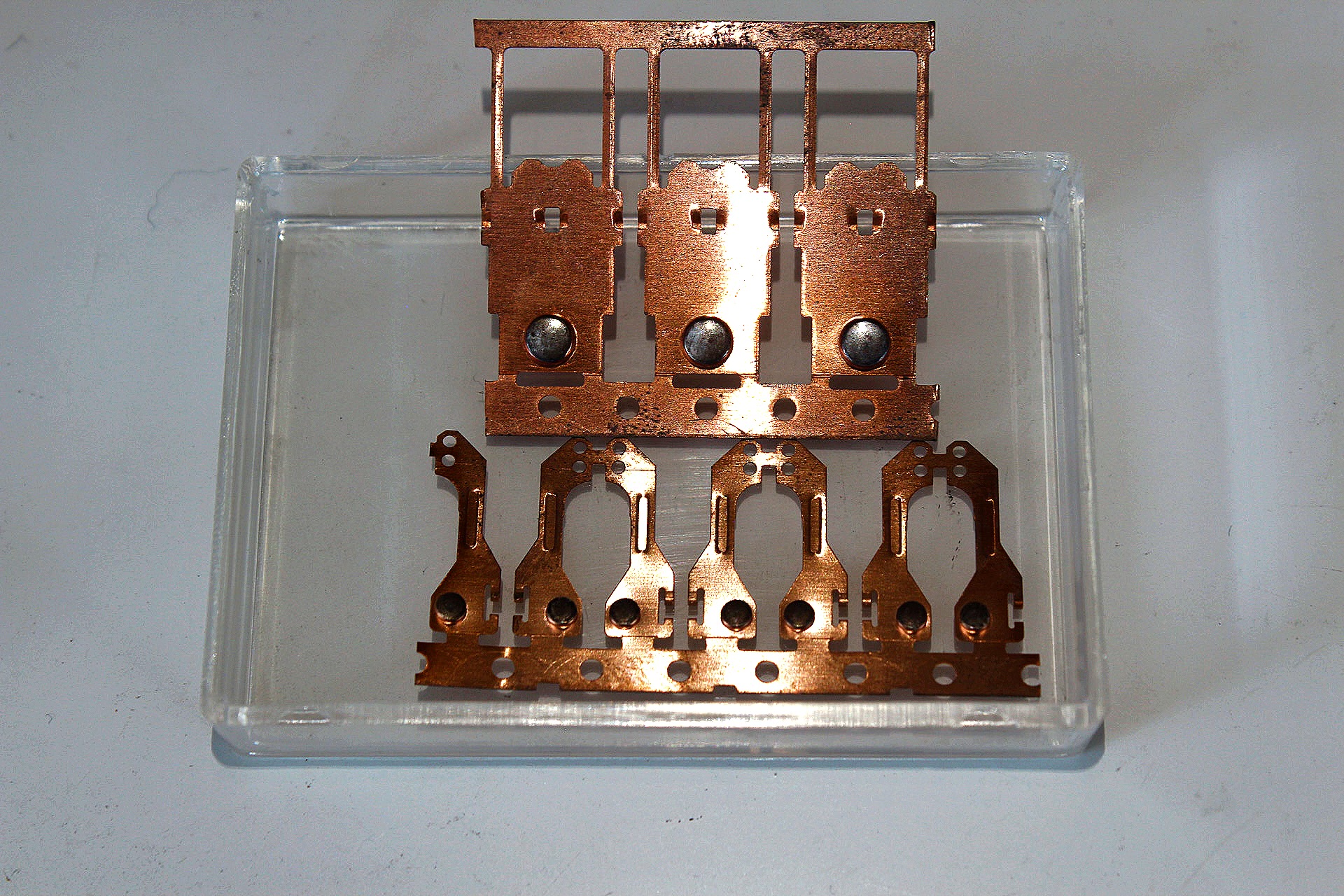

Машина для штампування, матриця для штампування та пуансон є трьома важливими компонентами процесу штампування. Спеціальні деталі потребують індивідуальних форм, надішліть зразки або креслення, і інженери HY нададуть вам безкоштовну оцінку та пропозицію. Ви можете подумати, що металева пластина утворить багато відходів різання під час процесу штампування. З розвитком технологій утворюється все менше і менше відходів. Завдяки конструкції подачі матриці не залишиться відходів.

Залежно від складності деталі, виготовлення кожної деталі може вимагати багатьох етапів, включаючи штампування, штампування, тиснення, відбортовку та згинання.

Які матеріали можна штампувати?

Штампування металевих деталей, а також деяких пластикових і композитних матеріалів. Для штампування зазвичай використовуються такі матеріали:

·•Залізні деталі

·•Алюміній

·•Мідь

·•Латунь

·•Титан

·•Ніхром

·•Полістирол

·•Поліпропілен

·•АБС

·•Вуглецеве волокно

·•Арамідне волокно

Види процесів штампування

Згідно зі стандартною практикою штампування існує чотири процеси: прогресивна матриця, чотири ковзання, глибока витяжка та короткотиражне штампування.

1. Прогресивне штампування

Прогресивне штампування — це високоефективний процес штампування, який часто використовують для виробництва складних деталей у великих обсягах. У процесі прогресивного штампування металевий лист проходить через ряд прес-форм, поступово виконуючи кілька операцій штампування, щоб остаточно завершити виготовлення деталі.

Основні особливості прогресивного штампування включають:

• Конструкція з кількома станціями: прогресивне штампування оснащене декількома станціями, кожна з яких виконує певні операції штампування. Проходячи через різні робочі станції одну за одною, безперервно виконуються численні операції штампування для завершення формування складних деталей.

• Автоматизована робота: для прогресивного штампування зазвичай використовується автоматизоване обладнання, включаючи подачу, позиціонування, штампування, вивантаження та інші процеси. Ця автоматизація підвищує продуктивність і послідовність і зменшує ймовірність людської помилки.

• Висока точність і повторюваність: оскільки кожна станція точно контролює положення та силу операції штампування, прогресивне штампування забезпечує високу точність і повторюваність, гарантуючи, що кожна деталь має незмінний розмір і якість.

• Швидке виробництво: прогресивне штампування може безперервно виготовляти велику кількість деталей за короткий час, підвищуючи ефективність виробництва та продуктивність.

• Універсальність: прогресивне штампування може виконувати декілька операцій штампування одночасно, таких як штампування, штампування, згинання тощо, що робить його придатним для виготовлення деталей різних форм і типів.

Прогресивне штампування широко використовується в автомобільній промисловості, електронному обладнанні, побутовій техніці, аерокосмічній та інших сферах і особливо підходить для виробництва складних металевих деталей і компонентів.

2. Стемпинг чотири слайдера

Штампування з чотирма ковзаннями — це спеціальний процес штампування, який використовується для виготовлення металевих деталей складної форми. У ньому використовується пуансон із чотирма ковзками для виконання кількох операцій штампування, керуючи рухом чотирьох ковзанок.

Основні особливості штампування з чотирма слайдами:

•Чотирьохковзковий пуансон: Чотириковзковий пуансон має чотири повзунки, які керують різними операціями штампування. Кожен слайд може рухатися незалежно, що забезпечує гнучкість і універсальність.

• Виробництво складних деталей: штампування з чотирма повзунами підходить для виготовлення деталей складної форми, таких як вигин, кручення, шестерні, пружини тощо. Керуючи рухом і положенням чотирьох повзунних блоків, можна формувати складні деталі.

• Висока точність і стабільність: штампування з чотирма слайдами має високу точність і стабільність, виробляючи деталі незмінного розміру та якості. За допомогою точного контролю руху ковзання та сили штампування можна досягти точних результатів формування.

• Ефективне виробництво: штампування з чотирма слайдами може виконувати кілька операцій штампування за коротший час, підвищуючи ефективність виробництва та продуктивність. Він підходить для масового виробництва деталей, які потребують високошвидкісного виробництва.

• Широкий діапазон застосовуваних матеріалів: штампування з чотирма повзунками підходить для різних металевих матеріалів, таких як сталь, алюміній, мідь тощо. Він може обробляти матеріали різної товщини та твердості відповідно до вимог різних частин.

Штампування з чотирма слайдерами широко використовується в автомобільній промисловості, електронному обладнанні, побутовій техніці, апаратній продукції та інших сферах. Це ефективний, гнучкий і точний процес штампування, який можна використовувати для виготовлення складних форм і вимогливих деталей.

3. Глибока витяжка і тиснення

Штампування – це процес штампування металу, який використовується для перетворення плоских металевих матеріалів у глибокі тривимірні форми. Він формує бажану форму, розтягуючи металевий матеріал у форму.

До основних особливостей штампування глибокої витяжки відносяться:

• Глибинне формування: штампування глибокої витяжки підходить для виготовлення деталей із глибиною, таких як циліндричні деталі, чашеподібні деталі, конічні деталі тощо. Шляхом поступового розтягування та деформування металевого матеріалу можна досягти бажаної глибини та форми.

• Конструкція прес-форми: для штампування глибокої витяжки потрібні спеціально розроблені форми для пристосування до деформації та розтягування металевих матеріалів. Прес-форма зазвичай складається з матриці та верхньої матриці, які разом утворюють бажану форму деталі.

•Висока точність і послідовність: штампування глибокої витяжки має високу точність і послідовність і може виготовляти деталі однакового розміру та якості. Завдяки точному контролю форми прес-форми та деформації матеріалу можна отримати точні результати формування.

•Багатоетапне формування: штампування глибокої витяжки зазвичай вимагає кількох операцій штампування, кожна з яких поступово збільшує ступінь розтягування та деформації матеріалу. Комбінація цих процесів дозволяє отримати більш складні форми деталей і більшу глибину.

•Вибір матеріалу: глибоке штампування підходить для різних металевих матеріалів, включаючи сталь, алюміній, мідь, нержавіючу сталь тощо. Вибір матеріалу залежить від вимог деталі, таких факторів, як міцність, стійкість до корозії та вартість.

Штампування глибокої витяжки широко використовується в автомобілебудуванні, виробництві побутової техніки, аерокосмічному, промисловому обладнанні та інших галузях. Це ефективний, точний і економічний процес формування, який можна використовувати для виготовлення деталей різної глибини та для задоволення потреб різних галузей промисловості.

Які відмінності в обробці штампуванням?

Різні процеси штампування виготовляються відповідно до вимог і бажаних форм.

Згин. Процес згинання відносно простий для розуміння. Робочий аркуш вставляється в спеціальну прес-форму та пресується пуансоном або прес-гальмом для отримання бажаного кута згину через деформацію. ПерфораціяПерфорація — це використання пуансона для створення невеликих отворів, прорізів або вирізів. Штамп утримує заготовку, а пуансон опускається в матрицю, щоб вирізати або пробити отвори в металевій пластині. StretchStretching — це протягування металевого листа через матрицю для отримання певної форми або форми. Висока сила удару, створювана пуансоном, штовхає металеву пластину до форми, ефективно деформуючи її відповідно до поперечного перерізу форми. Тиснення — це використання пуансонів і матриць для створення рельєфної поверхні на листі металу. Пуансон містить негативне зображення потрібної форми, яке потім вдавлюється в металеву пластину, залишаючи рельєфне або вдавлене зображення на поверхні. Лиття. Як випливає з назви, лиття означає надання металевому листу форми монети. Надрукуйте аркуш у потрібній області за допомогою двох штампів, притиснутих один до одного на протилежних сторонах аркуша. Затвердіння Затвердіння передбачає деформування листового металу в трубчасту форму або профіль, наприклад дверну петлю. Цей процес зазвичай виконується за допомогою спеціалізованих інструментів або машин, таких як плойки або преси

Він передбачає загинання краю металевого листа на себе для збільшення товщини краю. Відбортовування Відбортовування — це коли матеріал згинається вздовж кривої. Це передбачає застосування тиску до однієї або кількох конкретних ділянок металевого листа, що змушує його згинатися та формуватися вздовж кривої. Усі ці операції штампування популярні через їх низьку вартість, швидке виготовлення, можливості складної форми та точність. Штампування доступне з допусками в діапазоні від ±0,125 мм до ±1,5 мм.

Застосування процесу штампування

Штамповані деталі є скрізь у нашому повсякденному житті, від звичайного обладнання до передових аерокосмічних деталей. Швидкий, простий процес, низька вартість і точність роблять його придатним для різних автомобільних, аерокосмічних і медичних пристроїв.

|

Промислові програми |

Сфери застосування |

|

Автомобільна промисловість |

Важливу роль у розвитку технології штампування відіграє автомобільна промисловість. Спочатку розроблений для виробництва різних автомобільних деталей, зараз він знаходиться на стадії автоматизації та комп’ютерного керування. Звичайні частини автомобілів, які використовують технологію штампування, включають панелі кузова, деталі двигуна, деталі трансмісії, деталі підвіски, оздоблення салону тощо. |

|

Tелектрозв'язок |

З’єднувачі, перемикачі, корпуси, реле, сердечники трансформаторів тощо. |

|

Аерокосмічна |

Процес штампування виробляє різноманітні аерокосмічні компоненти, такі як компоненти фюзеляжу, компоненти двигуна, колеса, гальма, сидіння, стінки кабіни та компоненти рідинної системи. |

|

Побутова техніка |

Барабан пральної машини, облицювання дверцят холодильника, решітка для духовки, тарілка для мікрохвильової печі, лезо блендера, фільтр для кавоварки тощо. |

|

Mмілітарна оборона |

Бронепластини, шоломи, магазини, курки, антени, роз'єми, системи навігації та прицільні комплекси. |

|

Mмедичні інструменти |

Леза скальпеля, щипці, кардіостимулятори, штучні суглоби, медичні трубки, брекети, шини, зубні коронки, медичні датчики, мікроскопи, центрифуги, стетоскопи, штучні клапани серця, штучні сухожилля тощо. |